Xử lý nhiệt

Các giải pháp an toàn và đáng tin cậy dành riêng cho bạn

Hầu hết các bộ phận kim loại được làm từ thép hoặc hợp kim khác được sử dụng trong công nghiệp đều phải trải qua một hoặc nhiều chu kỳ nhiệt luyện để nâng cao đặc tính cơ học trên bề mặt và cấu trúc.

Các loại thép và hợp kim kim loại nói chung cần được bảo vệ khỏi quá trình oxy hóa và khử carbon (đối với thép carbon) trong quá trình nhiệt luyện. Các giải pháp của chúng tôi được thiết kế để nâng cao đặc tính cơ học (độ cứng, độ bền, khả năng chống mài mòn và ăn mòn, v.v.) cho các bộ phận kim loại và đáp ứng thông số kỹ thuật của khách hàng.

Đâu là hạng mục ưu tiên chính của bạn trong ngành Nhiệt luyện?

Liên hệ với đội ngũ của chúng tôi để thảo luận thêm về cách thức các sản phẩm và dịch vụ của chúng tôi có thể hỗ trợ bạn.

Thấm carbon

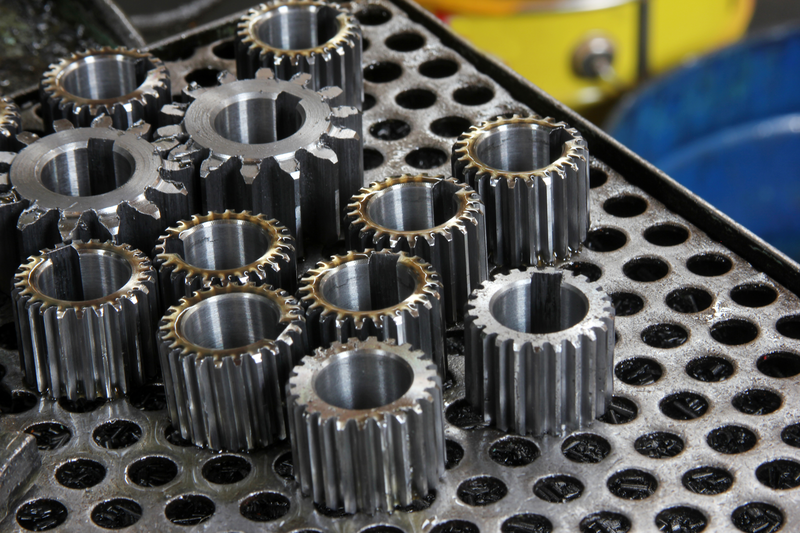

Các quy trình làm cứng bề mặt thép thông qua quá trình thấm carbon bằng khí cần phải có tính cạnh tranh hơn, thân thiện hơn với môi trường, cũng như đảm bảo mang lại kết quả nhất quán và đồng đều hơn, đồng thời đạt được độ cứng bề mặt đồng đều cho toàn bộ bộ phận kim loại.

Thấm carbon trong môi trường không khí

Nhiệt luyện truyền thốngCarbon được sử dụng để tạo ra lớp bề mặt martensitic trên thép sau khi tôi.

Thấm carbon áp suất thấp (LPC)

Còn được gọi là tôi cứng bề mặt hoặc thấm carbonQuy trình này làm tăng nồng độ carbon trên bề mặt của bộ phận thép được xử lý, từ đó làm tăng độ cứng bề mặt. Phương pháp nhiệt luyện chân không được thực hiện dưới áp suất thấp trong lò chân không với acetylen là nguồn carbon phổ biến nhất.

Thấm nitơ

Các ngành công nghiệp ô tô, cơ khí và hàng không vũ trụ đang có nhu cầu ngày càng tăng đối với bộ phận chức năng có đặc tính cơ học cụ thể. Có nhiều hình thức thấm nitơ bằng khí dành cho thép và hợp kim sắt: thấm nitơ ion có plasma hỗ trợ, bể muối, thấm nitơ bằng khí ở áp suất khí quyển hoặc trong lò áp suất thấp.

Xử lý nhiệt và tôi luyện

Sau quá trình thấm carbon hoặc thấm nitơ-carbon, các bộ phận kim loại phải được làm nguội nhanh chóng theo phương pháp có kiểm soát. Phương pháp tôi bằng khí giúp tăng hiệu quả và độ an toàn với tốc độ làm nguội nhanh hơn, loại bỏ những hạn chế của bể tôi dầu và rủi ro liên quan đến quá trình oxy hóa. Khi dùng phương pháp này, bạn không cần phải rửa bề mặt của các bộ phận sau khi nhiệt luyện.

Cách tôi bằng chất lỏng thông thường (bể dầu, polyme, bể muối nóng chảy, nước, v.v.) sau khi nhiệt luyện có thể không mang lại kết quả mong muốn. Để thu được kết quả chất lượng và có độ đồng đều cao, bạn nên sử dụng phương pháp tôi bằng khí.

Xử lý ở nhiệt độ âm

Quá trình xử lý ở nhiệt độ âm được thực hiện bên trong buồng đông lạnh sử dụng Nitơ lỏng (đóng vai trò là môi trường làm lạnh) và hoạt động trong phạm vi nhiệt độ từ -80°C đến -120°C. Các buồng đông lạnh thường được cấp nhiên liệu bằng bình Nitơ lỏng và đường ống cách nhiệt chân không để tránh làm mất độ lạnh. Một số buồng sẽ có hệ thống gia nhiệt tích hợp chạy bằng điện để trực tiếp làm nóng lại các bộ phận trong cùng một thiết bị sau khi xử lý ở nhiệt độ âm.

Quá trình xử lý ở nhiệt độ âm được thực hiện bên trong buồng đông lạnh sử dụng Nitơ lỏng (đóng vai trò là môi trường làm lạnh) và hoạt động trong phạm vi nhiệt độ từ -80°C đến -120°C. Các buồng đông lạnh thường được cấp nhiên liệu bằng bình Nitơ lỏng và đường ống cách nhiệt chân không để tránh làm mất độ lạnh. Một số buồng sẽ có hệ thống gia nhiệt tích hợp chạy bằng điện để trực tiếp làm nóng lại các bộ phận trong cùng một thiết bị sau khi xử lý ở nhiệt độ âm.

Ủ

Thép không gỉ, thép carbon và kim loại màu trải qua quá trình ủ (bằng Nitơ, Hydro hoặc Khí tạo hình) để giảm ứng suất, phục hồi cấu trúc sau khi gia công bằng máy và đạt được các đặc tính vật liệu mong muốn.

Thiêu kết

Thiêu kết bột kim loại là một phương pháp rất linh hoạt, đòi hỏi người thực hiện phải đặc biệt chú ý trong mỗi giai đoạn sau đây:

- chọn bột kim loại

- chất kết dính

- các công cụ dùng để tạo phôi

- phương pháp loại bỏ chất kết dính (bằng nhiệt hoặc chất hóa học)

- các thông số làm việc để kiểm soát sự thay đổi kích thước của vật liệu

- tỷ lệ của độ xốp/rỗ còn lại

Các môi trường trong quá trình thiêu kết

| Vùng | Loại bỏ chất kết dính | Thiêu kết nóng | Làm mát | ||||

|---|---|---|---|---|---|---|---|

| Khí được sử dụng | N₂ + H₂ và phun chất có oxy như H₂O (khí ẩm) | N₂ + H₂ + CH₄ | N₂ | ||||

| Mục đích | Tăng điểm sương và thúc đẩy quá trình loại bỏ chất kết dính | Tránh oxy hóa. Việc bổ sung khí methan một cách có kiểm soát có thể điều chỉnh lưu lượng carbon và tránh hiện tượng khử carbon xảy ra. |

Ngăn quá trình oxy hóa xảy ra để có bề mặt sáng bóng. | ||||

Các giải pháp về khí và thiết bị được khuyến nghị cho nhiệt luyện

Chúng tôi tự hào cung cấp cho khách hàng các giải pháp về khí mang tính cạnh tranh, an toàn, đáng tin cậy và điều chỉnh phù hợp với nhu cầu của khách hàng. Các giải pháp Air Liquide ALNAT™ có hiệu quả mạnh mẽ, sử dụng được nhiều lần, có khả năng thích ứng với hoạt động của lò đốt và đảm bảo tối ưu hóa Môi trường nhiệt luyện. Là khách hàng, bạn sẽ được hưởng lợi khi biết cách làm việc an toàn với khí dễ cháy, khí độc và khí trơ. Hãy duy trì chất lượng sản phẩm bằng cách tìm hiểu về môi trường không khí trong lò, cũng như cải thiện năng suất bằng cách nắm rõ hiệu suất của lò.

Các loại khí liên quan

Tại sao nên chọn chúng tôi?

-

Tập đoàn hàng đầu trong ngành

Chúng tôi là công ty hàng đầu toàn cầu về khí, công nghệ và dịch vụ cho ngành công nghiệp và sức khỏe. -

Độ tin cậy

Các giải pháp của chúng tôi đáng tin cậy, có thể tái tạo và tuân thủ các quy định nghiêm ngặt và luôn cải tiến. -

Chuyên môn

Tận dụng mạng lưới chuyên gia toàn cầu trong ngành của chúng tôi phù hợp với những thách thức riêng của bạn. -

Nhà cung cấp giải pháp trọn gói

Truy cập bộ sản phẩm, chế độ cung ứng và dịch vụ toàn diện được thiết kế cho các yêu cầu cụ thể của bạn -

Mạng lưới cơ sở hạ tầng bao quát

Tận dụng cơ sở hạ tầng sản xuất và chiết nạp mạnh mẽ, bao gồm mạng lưới đường ống toàn diện. -

Tập trung vào chất lượng

Đem lại các tiêu chuẩn cao nhất về chất lượng quy trình và chất lượng sản phẩm. -

Tính bền vững

Áp dụng các giải pháp của chúng tôi để nâng cao hiệu suất của bạn đồng thời giảm thiểu tác động đến môi trường.

Biểu mẫu câu hỏi